密封件的核心功能与分类

密封件的核心功能在于通过接触面的紧密贴合,构建起流体(液体或气体)与外界环境的物理屏障。这种屏障作用不仅能避免介质泄漏造成的资源浪费与环境污染,还能防止灰尘、水分等杂质进入设备内部,降低机械磨损与故障风险。

根据材质与应用场景的不同,密封件可分为多个类别:

橡胶密封件:以丁腈橡胶、氟橡胶等为原料,具备良好的弹性与耐油性,广泛应用于液压系统、汽车发动机等场景。

金属密封件:如铜垫片、金属波纹管等,耐高温、耐高压性能突出,常用于化工管道、核电设备等*端环境。

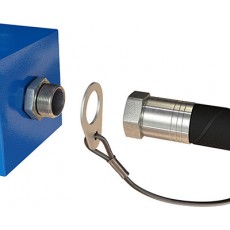

复合密封件:结合了不同材料的优势,例如橡胶包裹金属骨架的结构,既能保证密封性又能提升结构强度,在工程机械中颇为常见。

技术演进与应用场景

密封件的技术发展始终与工业需求同步。早期的石棉密封件因环保问题被淘汰,如今的聚四氟乙烯(PTFE)密封件兼具耐腐蚀性与低摩擦系数,成为化工设备的*选。在新能源*域,电动汽车电池包的密封件需要同时满足防水、阻燃与耐高低温的要求,推动了硅橡胶材料的创新应用。

在航空航天*域,密封件的性能更是关乎飞行安全。飞机发动机的密封件需在 - 50℃至 300℃的温度波动中保持稳定,而航天器的密封技术则要应对真空环境下的*端压力差。这些高要求倒逼出 “金属 O 型圈 + 弹性体涂层” 的复合结构,既保证了密封可靠性,又降低了重量负担。

未来趋势:智能化与绿色化

随着工业 4.0 的推进,密封件正朝着智能化方向发展。部分高端设备已开始采用内置传感器的密封件,通过监测温度、压力变化实时预警密封失效风险,实现从 “被动更换” 到 “主动维护” 的转变。这种预测性维护模式能显著降低设备停机时间,在风电、船舶等大型装备*域潜力巨大。

绿色环保也是密封件的重要发展方向。生物基弹性体材料的研发已取得突破,其原料来自可再生的植物资源,废弃后可自然降解,有效减少传统橡胶制品的 “黑色污染”。同时,3D 打印技术的应用让密封件实现了按需生产,既降低了材料浪费,又能快速响应个性化需求。

从蒸汽机时代的皮革垫圈到如今的智能密封系统,密封件的进化史就是*部浓缩的工业发展史。这些隐藏在机械深处的 “守护者”,虽不常被关注,却始终以精准的密封性能支撑着现代工业的**运转。未来,随着材料科学与智能制造的深度融合,密封件将在更广阔的*域续写 “小零件,大作用” 的传奇。